理想のアルミ削りだしケースを考える [構想編] #1

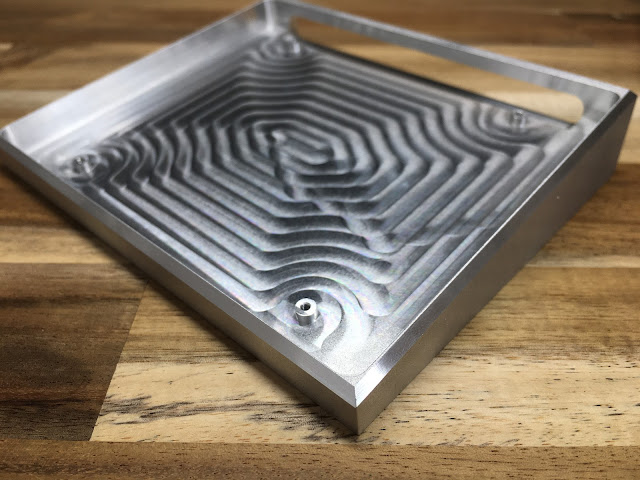

はじめに ハードの開発が好きな人間にとっては,PCBよりもケースなどの開発のほうが楽しかったりします. 先日作ったPCBも,ケースを開発するために作ったといった方が適当です.で,肝心のケースをこれから設計したいわけなのですが,構想からまとめたと思って書いてます. 3月までには完成に持ち込みたいので,ぼちぼち構想を固めながら設計を進めていきます. 順次考えながら書いていくので長編になる可能性あります. コンセプトを考える ケースの設計を進めるうえで,コンセプトを固めておくことは重要だと思います. なにを目指して作るのか,どうしても取り入れたいものなどを明確にしておけば,妥協せず納得のいくものが作れるでしょう. 今回は ”アルミ削りだしケース” を前提として設計を進めていきます.そのうえで, 見た目の美しさ を何よりも重視することとします. 出典:KBDFANS 設計,製造までのすべての作業を一人でやるため,作業環境による制約が一部あります.以下列挙します. ① 加工機械は3軸 NCフライス盤 ② 材料は アルミニウム合金 (A5052など) ③ 材料の 歩留まり を考慮した設計にすること ④ 可能な限り既存の加工工具( エンドミル等 )で加工可能な設計にすること ざっとこんなところでしょうか.その上で,完成目標を以下のように設定します. (a) 金属特融の無機質さを基調とし,凛とした印象を持たせる (b) 十分な重量を確保し,快適な打鍵感と安定性を確保する (c) 見た目が美しく,オリジナリティを兼ね備えた形状とする 以上をまとめると,機能性よりも見た目重視で加工可能な形状を目指します.樹脂ケースでは表現できないアルミ特融の冷たい印象と無機質さが大好きなので,そうした見た目を重視して設計を進めていきます. ひとまず設計のコンセプトはこんなところでしょうか.せっかく自分で設計できるので凝ったことしてみたいですが,何かと制約もあるので自由度はそれほど高くないのが残念です. なにから始めるべきか コンセプトが固まったところで,具体的に作業に取り掛かりましょう.設計を行う上で,何から手を付けるか難しいですね. 設計を行う上での工程を列挙してみます.ただの学生が考えてるので,実際の機械部品設計とは異なります. (ア) 仕様の決定 何をするためのどんな部品なのか決定します.強度